黑金刚视频案例集锦

深圳某机器人五金配件公司在汽车外壳及配套五金配件冲压拉伸生产中,面临模具安全与检测精度的挑战,选择黑金刚智能金属板检测器后,通过定制化方案实现了模具损耗率大幅下降、生产效率提升和产品合格率提高。具体如下:

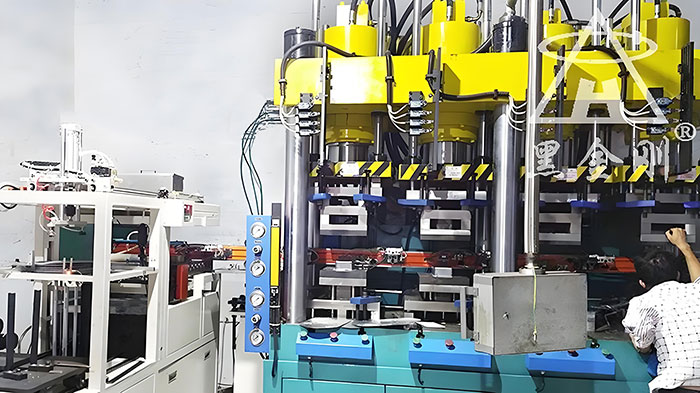

深圳某机器人五金配件公司专注于工业机器人和自动化设备,产品覆盖多领域,其核心业务为汽车外壳及配套五金配件的冲压拉伸生产,可靠的双张检测系统对保障生产至关重要。

生产痛点:模具安全与检测精度的双重考验

汽车外壳冲压拉伸模具造价高昂,若送料时出现金属片料重叠,会导致工件报废、模具崩裂、设备卡滞等问题,产生高额维修费用,甚至延误订单交付。

该公司要求设备必须标配双张检测器,且需满足检测响应快、抗干扰强、适配多种金属材质的需求。经对比,黑金刚五金配件冲压拉伸行业智能金属板检测器脱颖而出。

合作亮点:定制化方案适配精密生产场景

黑金刚针对其工况(材料厚度 0.8-3mm、送料速度 120 次 / 分钟、周边有强电磁设备)提供定制方案:

设备选型:推荐带 PLC 数字自动化系统的检测器,与机械手送料系统对接,实现 “双张识别 - 自动停机 - 报警提示” 闭环控制。

抗干扰设计:通过高频滤波和电磁屏蔽,在复杂环境中稳定运行,误报率<0.01%。

灵活适配:支持不同材质一键切换检测模式,无需反复校准。

应用成效:从 “被动维修” 到 “主动防护” 的跨越

引入黑金刚检测器后,生产线成效显著:

模具损耗率降 90%:模具故障从每月 2-3 次降至每季度不足 1 次,年省维修成本超 50 万元;

生产效率提 15%:响应时间<0.1 秒,适配高速送料,减少停机等待;

产品合格率达 99.8%:杜绝叠料导致的质量问题,减少浪费。

该公司生产负责人表示,黑金刚检测器解决了模具安全问题,提升了生产线兼容性,双方已在新能源汽车配件生产线深化合作。

【本文标签】 金属板检测器

【责任编辑】